درصورت اشکال در متن علمی و دستوری محتوا میتوانید این مقاله را تغییر دهید

تغییر این محتوا در

گیتهاب

مقاله پژوهشی

مجموعه مقالات گرایشها : پرینتر ۳ بعدی

تاریخ انتشار مقاله : تیر ۱۴۰۳

لینک انتشار:

https://cabea.ir/blog/printer-3d/

پرینتر های ۳ بعدی

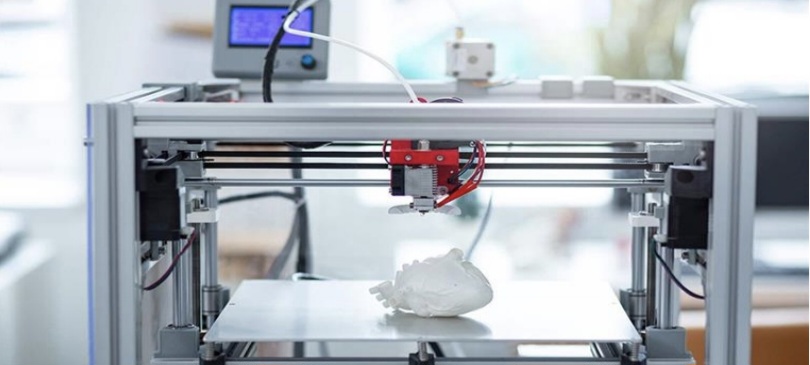

پرینتر سه بعدی یکی از فناوری های نوظهور است و این قابلیت را دارد تا هر جسم سه بعدی را با هر نوع پیچیدگی تولید کند؛ برای این کار الزم است تنها شکل مورد نظر در یکی از نرم افزارهای سه بعدی ساز طراحی شده و پس از آن با متلایر های مختلف چاپ شود.

اساس کار این چاپگرها این است که فایل سه بعدی توسط نرم افزارها به الیه های مجزا تفکیک شده و توسط پرینتر قابل خواندن می شود سپس چاپگر به طراحی و ساخت اولیه ها پرداخته و در نهایت نمونه مورد نظر ساخته میشود. فناوری های متفاوتی از چاپ

سه بعدی هستند که هر کدام با مواد اولیه مخصوص عملیات چاپ را انجام می دهند . این مواد می توانند از جنس پالستیک، فلز، سرامیک و … باشند.

از پرینترهای سه بعدی باتوجه به متریالی که استفاده می کنند می توان در تمامی عرصه های پزشکی استفاده کرد. پرینترهای سه بعدی که از مواد اولیه مناسب استفاده می کنند می توانند قطعاتی را چاپ کنند که در درون بدن از آن ها استفاده کرد؛ این مواد می توانند در درون

بدن پس از مدت خاصی جذب شوند. به طور کلی میتوان گفت پرینترهای سه بعدی در پزشکی نیز به کمک بیماران آمده اند چون با پرینترهای سه بعدی محدودیتی برای چاپوجود ندارد و برای هر بیمار می توان به شکل خاصی از آن استفاده کرد.

تاریخچه پرینترهای سه بعدی

برای اولین بار فناوری سه بعدی در اواخر دهه 1980 ظهور کرد که در آن زمان نمونه سازی سریع PR نامیده می شد. این فرآیند به عنوان یک روش سریع و مقرون به صرفه تر برای ایجاد نمونه های اولیه برای توسعه محصوالت استفاده می شد. این تکنولوژی برای اولین بار توسط دکتر کودوما در سال 1980 ثبت شد. با این حال ریشه های چاپ سه بعدی

را میتوان به سال 1986 ارجاع داد که در آن زمان با استفاده از دستگاه SLA چاپ سه بعدی انجام شد. این اختراع توسط چارلز چاک هال انجام شد که اولین دستگاه SLA را در سال 1983 اختراع کرد. بدون شک باید اذعان داشت که پرینتر سه بعدی، تحولی بزرگ در دنیای تکنولوژی محسوب می شود.

سیستم سه بعدی برای اولین بار با سیستم تجاری PR در سال 1987 معرفی شد و پس از تست دقیق برای اولین بار در سال 1988 فروخته شد. در سال 1987 کارل دیکارد در دانشگاه تگزاس دستگاه پخت به وسیله لیزر (SLA (را ثبت کرد. در سال 1989 نیز اسکات

کرامپ که یکی از بنیانگذاران شرکت استارتاتیس بود تکنولوژی FDM را اختراع کرد. در طول دهه 1990 و اوایل دهه 20 فن آوریهای جدیدی به بازار معرفی شد که هنوز هم در کاربردهای صنعتی و فرآیندهای نمونه سازی مورد استفاده قرار میگیرد.

اولین پرینترهای سه بعدی به منظور نمونه سازی سریع و تسهیل در فرایند طراحی محصول صنایع سنگین یا قالب که در آن قطعات تولید شده با استفاده از پرینتر سه بعدی ساخته می شود، برای توسعه روش تولید سنتی مورد استفاده قرار میگیرد. در حال حاضر این صنعت در بخش تولید مستقیم به خصوص در چاپ قطعات فلزی در حال رشد است.

چرا پرینترهای سه بعدی؟

پرینترهای سه بعدی به عنوان تولیدکنندگان ذره ای یا الیه ای نیز شناخته می شوند زیرا اساس کار آنها بدین گونه است که محصول موردنظر را بهصورت الیه به الیه بر روی یکدیگر میسازد تا درنهایت به محصول درخواستی برسد، البته بزرگ ترین ویژگی این محصول

نسبت به روش های سنتی دقت و سرعت باال و کاهش هدر رفت ماده اولیه است. برای درک بهتر موضوع می توانید چاپگر جوهر افشانی معمولی را تصور کنید که به جای اسپری کردن جوهر به صورت حروف الفبا، پالستیک، فلز یا پودر خاصی را به شکلدندان، انگشت یا مفصل مصنوعی زانو اسپری میکند. اطالعات داده شده در چاپگرهای معمولی به صورت متن است حال آنکه اطالعات وارده به چاپگرهای سه بعدی از طریق

سیتی اسکن یا ام آرآی عضو مورد نظر بدن بیمار تأمین می شود. نتیجه کار چاپگر سه بعدی یک شیء است که از قرار دادن الیه های متعدد روی هم به وجود آمده است. اگرچه چاپگرهای سه بعدی از دهه ۸۰ میالدی در دسترس بوده اند اما استفاده پزشکی از آن ها در

چند سال اخیر مورد توجه قرار گرفته و با شتابی غیرقابل باور رو به پیشرفت است. این چاپگرها قادرند به راحتی اشیایی با ساختمانی بسیار پیچیدهتر از آنچه توسط روش های سنتی قابل ساخت است، تولید کنند و این ویژگی به این ابزارها این امکان را می دهد که

کوچک ترین جزئیات اندام از دست رفته فرد را بازسازی کرده و عضوی دقیقا مشابه اندام از دست رفته تولید کنند. کامال منحصر به فرد بوده و هرگز محصوالت ساخته به بیان دیگر محصوالت این چاپگرها شده برای ۲ بیمار مختلف، مشابه یکدیگر نخواهند بود . به عنوان مثال دندانی کامال مشابه دندان از دست رفته فرد یا مفصلی مصنوعی دقیقا مشابه مفصل ران بیمار تولید می شود. در نتیجه محصوالت تولید شده برای دو فرد متفاوت، هیچگاه یکسان نخواهند بود . با استفاده از

این چاپگرها، تهیه وسایل پزشکی سرعتی غیرقابل باور یافته و محصول مورد نیاز بیمار بر بالین وی تولید می شود. اگرچه آمار دقیقی از میزان استفاده مراکز درمانی از چاپگرهای سه بعدی در دست نیست اما مشخص است که با پیشرفت هرچه بیشتر این فن آوری روز به روز بر میزان کاربرد آن افزوده خواهد شد.

اساس کار پرینترهای سه بعدی:

چاپ سه بعدی با ساخت و طراحی مجازی از شیء مورد نظر شروع می شود. این طرح مجازی در فایل CAD( Design Aided Computer (طراحی و به کمک کامپیوتر با استفاده از برنامه مدلسازی سه بعدی برای ساخت شیء کامال جدید یا با استفاده از اسکنر

سه بعدی برای کپی یک شیء موجود ساخته می شود. این اسکنر یک کپی دیجیتالی سه بعدی از یک شیء ساخته و آن را در برنامه مدلسازی سه بعدی قرار میدهد. به منظور تهیه فایل دیجیتالی ساخته شده در برنامه مدلسازی سه بعدی به جهت پرینت سه بعدی، نرم افزار مدل نهایی را به صدها یا هزاران الیه افقی برش می دهد. زمانی که این فایل تهیه شده در پرینتر سه بعدی آپلود می شود، چاپگر شیء را الیه به الیه می سازد. چاپگر سه بعدی هر برش یا تصویر دو بعدی را خوانده و سپس شیء میسازد که هر الیه را بدون عالمت و نشانه ای از الیه بندی ادغام می کند، این وضعیت باعث تولید یک شی سه بعدی می شود. از

مهمترین و پر کاربردترین تکنولوژی های پرینتر سه بعدی می توان به چهار مورد زیراشاره کرد.

-

پرینترهای سه بعدی FDM

-

پرینترهای سه بعدی DLP

-

پرینترهای سه بعدی SLA

-

پرینترهای سه بعدی SLS

-

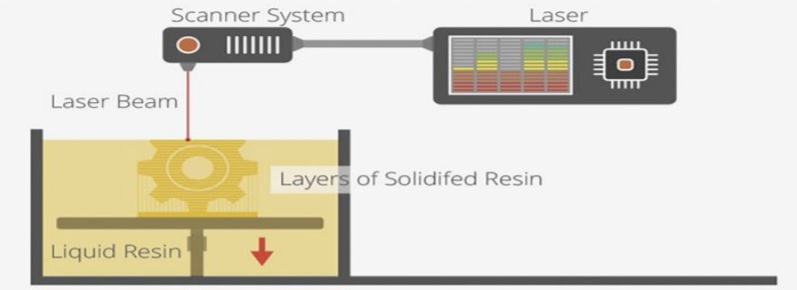

پرینترهای سه بعدیSLA

SLAیکی از تکنولوژی هایی است که برای چاپ سه بعدی استفاده می شود و طی آن مواد اولیه از جنس پالستیک مایع به نمونه های جامد تبدیل می شود.

در این تکنولوژی برخالف تکنولوژی های دیگر، از یک مایع رزین و تاباندن اشعه بر روی این مایع و در نهایت جامد شدن آن و ساختن نمونه استفاده می شود SLA. دارای چهار بخش

اصلی است:

۱- مخزنی که با پالستیک مایع )پلیمر( پوشانده میشود.

۲- پلت فرم سوراخ داری که حجم مخزن را کاهش می دهد.

۳- اشعه ماوراء بنفش (UV(

۴- فایل سه بعدی که پلت فرم و جهت تابش اشعه را کنترل میکند.

این چاپگرها که با ساخت الیه ها بر روی هم عمل نمونه سازی را انجام می دهند نیازمند

برش مقطعی از فایل سه بعدی هستند که فرمت SLA این فایلهای سه بعدی را با برش به صورت مقطعی برای دستگاه قابل شناسایی می کند.

استریولیتوگرافی یکی از بهترین راههای تولید نمونههای اولیه بسیار دقیق، با دوام و ارزان قیمت است. چاپگرهایی که با این روش نمونه سازی را انجام می دهند قادر هستند اشیائی با پیچیدگی های بسیار باال را که ساخت آن به روش سنتی بسیار وقت گیر است و از دقت پائینی برخورداراست را به راحتی و با دقت بسیار باال بسازد. در بسیاری از حوزه ها مانند پزشکی، از این روش برای تولید نمونه های اولیه و در مواردی نمونه های پایانی استفاده میشود.

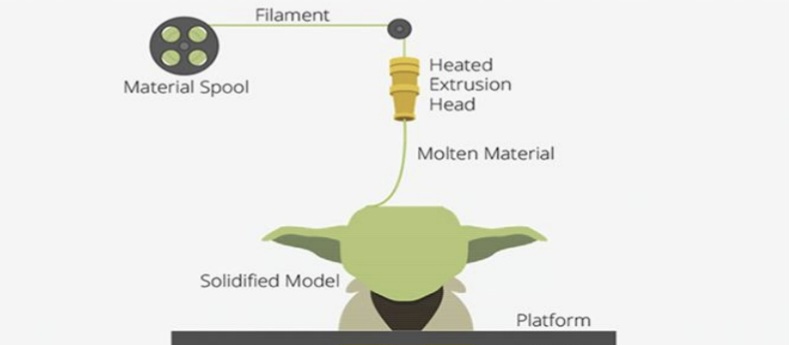

پرینترهای سه بعدی FDM:

FDMمحبوب ترین روشی پرینت سه بعدی است. سیر و تحول این روش به گونه ای بود که خیلی سریع به ارزانترین و سریع ترین روش برای تولید کاالهای سفارشی تبدیل شد. ساخت نمونه های مفهومی، نمونه های کاربردی و قطعات قابل استفاده از ترموپالستیک های استاندارد و با عملکرد باال نتیجه پرینت به این روش است FDM. تنها تکنولوژی پرینت سه بعدی است که قطعات پرینت شده با آن، در برابر حرارت، ضربههای مکانیکی و رخدادهای شیمایی مقاوم هستند.

ابتدا فایل سه بعدی جسم مورد نظر خود را از طریق کامپیوتر و نرم افزارهای سه بعدی طراحی کرده و با فرمت قابل شناسایی برای پرینترهای سه بعدی ذخیره می کنیم.

)در حال حاضر مناسب ترین فرمت، STLمیباشد( فایل ذخیره شده را بر روی SD کارت کپی کرده و به چاپگر متصل می کنیم حال دستگاه، محتوی حافظه جانبی را برای یافتن فایل

printجستجو کرده و به محض یافتن و خواندن آن شروع به ساخت جسم سه بعدی به صورت الیه به الیه می کند. ولی اشیائی که دارای پیچیدگی های باال و ابعادی بزرگتر هستند

سرعت دستگاه را نسبت به حجم کار کاهش می دهند. اما در مقایسه با روش های SLA و این روش نسبتا FDM پرینترهای سه بعدی SLS کند است. از صنایع پرکاربرد تکنولوژی در دندان پزشکی و پزشکی هستند.

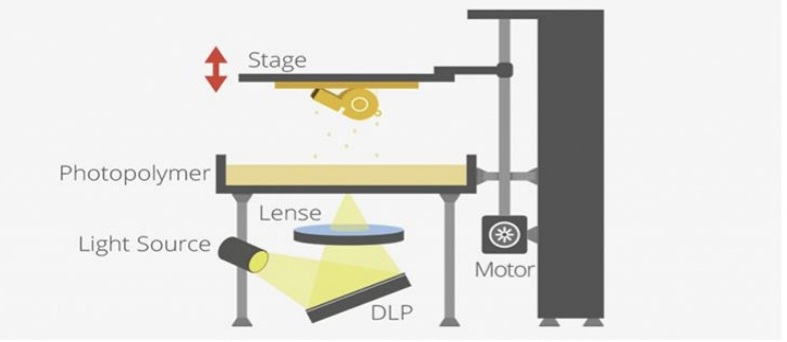

پرینترهای سه بعدی DLP :

تکنولوژی DLP یکی از قدیمی ترین تکنولوژیهای نمونه سازی سریع است. در این تکنولوژی از نوعی رزین )فتوپلیمر( به عنوان مواد اولیه و از یک منبع نور برای خشک کردن رزین استفاده می شود. عملکرد این نوع از پرینترهای سه بعدی بر مبنای تابش نور به رزین )فتوپلیمر( است و با تکرار این کار الیه به الیه شکل مورد نظر با دقت بسیار بال ساخته می شود.

این روش برای ساخت نمونه هایی با دقت باال در صنعت طالسازی، دندان پزشکی و برخی از صنایع که در آن ها از نمونه پرینت شده به عنوان نمونه ای که در قالب گچی یا سرامیکی قرار میگیرد استفاده می شود.

از جمله مزایای این تکنولوژی می توان به موارد زیر اشاره کرد:

۱- دقت بسیار باال در ساخت )حداکثر ۵ میکرومتر(

۲- سرعت باالی تولید نمونه اولیه

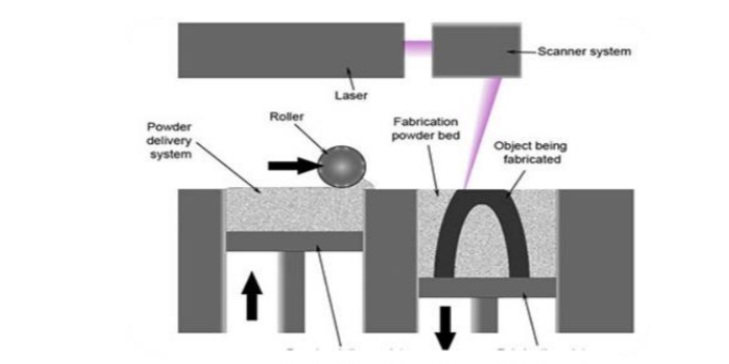

پرینترهای سه بعدی SLS:

تکنولوژی SLS یکی از روش های تولید افزایشی است که با استفاده از لیزر به عنوان منبع تغذیه باعث رسوب مواد اولیه )که معموال فلز است( میشود. در این روش لیزر به طور خودکار نقاط تعریف شده توسط مدل سه بعدی را هدف قرار داده و مواد اولیه را برای ایجاد یک ساختار جامد به هم متصل می کند.

نحوه کار این تکنولوژی تولید افزایشی به این صورت است که پرینتر سه بعدی از یک نوع منبع تغذیه باال مانند یک لیزر دی اکسید کربن استفاده کرده و مخلوطی از ذرات ریز مواد اولیه مانند پالستیک، فلز، سرامیک یا پودر شیشه را به توده ای جامد سه بعدی تبدیل می کند.

این لیزر به طور انتخابی، مواد پودر مانند را با استفاده از مدل سه بعدی نمونه )به عنوان مثال یک فایل سه بعدی طراحی شده به وسیله CAD یا اسکن سه بعدی( بر روی سطح تولید میکند.

روش الیه سازی در این تکنولوژی به این صورت است که ابتدا الیه ای از مواد اولیه بر روی پلت فرم قرار داده شده و پس از جامد شدن و الیه سازی توسط لیزر، الیه بعدی مواد اولیه را بر روی الیه قبل قرار می دهیم و این روند تا کامل شدن نمونه مورد نظر ادامه دارد.

DMLS و SLM پرینترهای سه بعدی:

هردو روش پرینت سه بعدی SLM( ذوب انتخابی با لیزر( و DMLS( تف جوشی مستقیم فلز با لیزر( قطعات را با روشی مشابه SLS میسازند. تفاوت اصلی بین این تکنولوژی ها و تکنولوژی پرینت سه بعدی SLS در ماده اولیه آن هاست، ماده اولیه پرینتر سه بعدی SLS پودر پالستیک است درحالی که ماده اولیه این دو تکنولوژی می تواند انواع فلزات باشد.

پودر فلز را کامال کند در حالی که در پرینتر سه بعدی DMLS تکنولوژی SLM ذوب می پودر فلز تا دمایی نزدیک به نقطه ذوب حرارت میبیند که باعث می شود ذرات به صورت شیمیایی به هم متصل شوند. تکنولوژی پرینت سه بعدی DMLS تنها قابلیت ساخت قطعات با

آلیاژهای خاصی از فلزات مانند نیکل و Ti64 را دارد در حالی که SLM می تواند با فلزات خالص مثل آلومینیوم هم قطعه بسازد.این تکنولوژیهای پرینت سه بعدی برخالف SLS نیاز به ساپورت های خاصی دارند که نیروهایی که هنگام ساخت به قطعه وارد می شود دفع شود. این ساپورت ها امکان تاب برداشتن و تخلخل در قطعه را کاهش می دهند.

پرینترهای سه بعدی EBM:

تکنولوژی پرینت سه بعدی EBM( ذوب با پرتوی الکترونی( به جای لیزر از یک پرتو الکترونی با انرژی باال برای ایجاد اتصال بین ذرات پودر فلز استفاده می کند. یک پرتوی الکترونی متمرکز از یک الیه نازک پودر عبور میکند و باعث ذوب و انجماد محیط مقطع مورد نظر جسم می شود. سیستم های الکترونی فشار کمتری بر قطعه وارد میکنند و نسبت به پرینترهای سه بعدی SLM و DMLS نیاز کمتری به سازه ساپورت دارند. پرینتر سه بعدی EBM از انرژی کمتری استفاده می کند و سرعت بیشتری نسبت به دیگر تکنولوژی های پرینت سه بعدی فلز دارند اما نسبت به آن ها کیفیت پایین تری دارند.

پرینترهای سه بعدیMJF:

پرینتر سه بعدی مولتی جت فیوژن ترکیبی از تکنولوژیهای SLS و متلایر جتینگ – پلی جت است. تعدادی نازل جوهرافشان از محیط پرینت عبور می کنند و یک عنصر اتصال دهنده را روی یک الیه نازک از پودر پالستیک میریزد. همزمان در گوشه های قطعه یک عنصر ذوب کننده تزریق می شود. سپس یک منبع انرژی IR با نیروی باال از روی سینی ساخت می گذرد و قسمت هایی که عنصر اتصال دهنده دارند ذوب شده و به هم متصل میشوند. این پروسه تا وقتی قطعات ساخته شوند تکرار میشود.

پرینترهای سه بعدی در پزشکی:

در حال حاضر در کشورهای در حال توسعه باور بر این است که یک پزشک می تواند پیش از عمل جراحی بر روی یک مدل چاپ سه بعدی سفارشی نگاهی بیاندازد و با آن تمرین کند. پس از آن ما به طور بالقوه نتایج جراحی بهتری خواهیم داشت. با استفاده از این فناوری، پزشک بهتر آموزش خواهد دید، جراحی در زمان کمتری انجام خواهد شد و بیمار زمان کمتری در معرض بیهوشی خواهد بود.

در حال حاضر چاپگرهای سه بعدی جای خود را در تهیه و تولید اندام های مصنوعی به خوبی باز کرده اند. اندام های تولیدی فعلی مانند دست و پا، دندان و وسایل کمک شنوایی، معموال گیرند، وارد جریان از پالستیک یا فلز ساخته شده و اگرچه در تماس با بدن قرار می خون نمی شوند. در گذشته روکش یک دندان باید در کارگاهی جداگانه تولید می شد و ساخته شدن آن حداقل به چند روز )یا حتی چند هفته( زمان نیاز داشت و بیمار نیز مجبور بود ۲ تا ۳ بار به مطب دندانپزشک مراجعه کند اما امروزه با استفاده از چاپگر سه بعدی، دندانپزشک در همان مالقات اولیه اسکنی سه بعدی از دندان مورد نظر بیمار تهیه کرده و اندازه دندان خود بیمار برای وی تولید می بالفاصله روکشی دقیقا کند. این مشابه و کامال وسیله همچنین دریچه امیدی را به سوی بیماران دچار قطع اندام گشوده است. این افراد تا پیش از این مجبور به استفاده از پروتزهای نازیبایی بودند که به خوبی هم اندازه آن ها هایی کامال نمیشد، حاال نه تنها می توانند اندام اندازه و مناسب با وضعیت عضو خود داشته باشند بلکه حتی می توانند بنا به میل خود تغییراتی را نیز درطرح پروتز به وجود آورده و

به سلیقه خود آن را بیارایند. بیماران پس از این مجبور به پنهان کردن اندام های مصنوعی خود نبوده و خواهند توانست با اعتماد به نفس بیشتری در جوامع حضور یابند. گروهی از پژوهشگران دانشگاه فنی جورجیا در تالشند تا با استفاده از چاپگر سه بعدی راهحلی برای مشکل درست اندازه نشدن پروتز اندام ها بیابند. آن ها سعی دارند تا حفره اتصال این پروتزها

را طوری بسازند که بتواند خود را با شرایط مختلف میزان مایع بدن تطبیق داده و در صورت نیاز سفت تر یا شل تر شده و از افتادن اندام مصنوعی یا ناراحتی و دردناک شدن محل اتصال با بدن جلوگیری کند.

از جمله کاربردهای پرینترهای سه بعدی، استفاده در علم پزشکی و سلول های بنیادین است. گاهی مواقع در برخی بیماران زخم ها به دالیل مختلفی از جمله جراحت، ایجاد می شوند که بدن به تنهایی قادر به ترمیم آن نیست یا برای باز آفرینی آن عضو آسیب دیده نیاز به کمک دارد. چاپگرهای سه بعدی با استفاده از موادی همچون سلول های بنیادین یا مواد دیگر، این امکان را ایجاد می کنند که بخش های آسیب دیده، طراحی و جا نمایی شود.

قطعات پروتز کم هزینه:

ایجاد پروتز سنتی بسیار وقت گیر و مخرب است و برای ایجاد هر گونه تغییرات به پروتز قالب اصلی از بین می رود. عالوه بر این، هزینه پروتز سنتی یک مانع قابل توجه برای افراد کم توان مالی است.

با توجه به اینکه کودکانی که نقص عضو دارند هنوز در حال رشد هستند استفاده از پرینترهای سه بعدی در ساخت پروتز برای آن ها گزینه خوبی است. یکی از مشکالتی که پروتزهای سنتی دارند عدم امکان قفل شدن آن هاست و استفاده کنندگان از آن ها قادر به دوچرخه سواری یا کوهنوردی نیستند.

وسایل قابل کاشت در بدن:

اکنون پزشکان عالوه بر پالستیک و فلز، چاپگرهای سه بعدی را با سلول های زنده انسانی پر کرده و با این دستگاه ها بافت های زنده چاپ میکنند. به این روش چاپ زیستی یا بیوپرینتینگ گفته می شود. امید این است که روزی بتوان با استفاده از سلولهای بدن خود

فرد، اندامهای زنده ای برای بیماران نیازمند پیوند اعضا تولید کرد. به نظر برخی صاحب نظران این آرزو در چند دهه آینده به حقیقت پیوسته و احتماال رشته پیوند اعضا را دگرگون خواهد ساخت. همچنین امید است دیگر جان بیماران در فهرست انتظار عضو اهدایی به خطر نیفتاده و سیستم ایمنی بیماران دریافت کننده پیوند نیز اعضای دریافتی را پس نزند.

مهندسین زیست پزشکی از روش های گوناگونی برای چاپ یک عضو بهره می گیرند. چاپگر توسط سلولهای انسانی در ابتدا قالبی پالستیکی از عضو مورد نظر می سازد که بعدا پوشیده خواهد شد یا اینکه سلول ها توسط چاپگر روی ژلی از جنس کالژن که همه آنها را

در کنار هم نگه خواهد داشت، پاشیده می شوند. سلولها باید به مدت چند هفته روی این داربست پالستیکی رشد کنند تا توانایی بالقوه فعالیت را به دست آورند. پس از انتقال این محصول به درون بدن، داربست تجزیه شده و تنها بافت انسانی برجای می ماند. این موضوع سبب می شود که عضو در بدن کودکان بیمار دریافت کننده، قابلیت رشد داشته و نیاز به اعمال جراحی بیشتر در آینده مرتفع شود.

در حال حاضر نیز مهن دسین زیست پزشکی دانشگاه ویرجینیا توانسته اند گوش انسان را چاپ کنند و پژوهشگران دانشگاه میشیگان نیز به تحقیق و آزمایش در این زمینه مشغولند.

به عنوان مثال می توان به وصله های جمجمه ای که برای پوشاندن سوراخ های ایجاد شده در جمجمه برای انجام جراحی مغز به کار می روند یا صفحات جمجمه ای که جایگزین قطعات از بین رفته جمجمه در اثر ضربه به سر یا سرطان می شوند، اشاره کرد. اکنون در چند مرکز درمانی از جمله مایوکلینیک آمریکا، تعویض مفاصل ران و زانو با مفاصل مصنوعی تولید شده توسط چاپگرهای سه بعدی برای برخی بیماران واجد شرایط انجام می گیرد.

استفاده از این مفاصل با طراحی سفارشی، زمان عمل جراحی و نیز دوره نقاهت پس از آن را بسیار کاهش می دهد چراکه جراحان مجبور نیستند برای قرار دادن آن ها در محل خود، استخوان ها را بتراشند. سازمان غذا و داروی ایاالت متحده دو آزمایشگاه خود را به بررسی تأثیر این فن آوری بر آینده تولید وسایل پزشکی اختصاص داده است.

امروزه پیش بینی می شود، استفاده از چاپگرهای سهبعدی در علم پزشکی تحول بزرگی را در این حوزه رقم خواهد زد. از دست و پای مصنوعی گرفته تا دندان و دریچه قلب، پرینترهای سه بعدی وسایلی با طراحی منحصر به فرد برای هر بیمار تهیه می کنند و هر روز بر شمار بیمارستان هایی که از این فن آوری نوین استفاده کرده یا در مورد کاربردهای مختلف آن به پژوهش پرداخته اند اضافه می شود.

سنسور سفارشی ساخته شده:

محققان دانشگاه واشنگتن در سنت لوئیس با اسکن از قلب حیوانات مدلهایی چاپ کرده اند که به وسیله سنسورهای الکتریکی، در اطراف آنها، احاطه شده اند. این دستگاه های سیلیکونی می توانند به راحتی دور قلب انسان و با تناسب کامل متصل شوند . در حال حاضر این سنسورها توانایی تشخیص میزان اکسیژن موجود در قلب یا حتی فشار و ضربان قلب انسان و دمای بدن را کنترل کنند . اما گام بعدی در طراحی این سنسورها شناسایی و کنترل میزان اسید موجود برای جلوگیری از انسداد عروق است.

مدل های پزشکی:

گروهی از محققین در آمریکا و چین برای درمان و جلوگیری از گسترش تومورهای سرطانی و پیدا کردن راهکارهای مقابله با آن موفق به چاپ سه بعدی مدل های تومور سرطانی شده اند. چاپ مدل های مخصوص هر بیمار با کمک گرفتن از اسکن های CT و

MRIو به تبع آن پیشرفت در پژوهش های پزشکی باعث کاهش قابل مالحظه تعداد عملهای جراحی خواهد شد.

استخوان:

در سال ۲۰۱۱ ،پروفسور Bose Susmita از دانشگاه واشنگتن آمریکا، موفق به ساخت دستگاه پرینتر سه بعدی با آهن شد که امکان اتصال مواد شیمیایی و پودر سرامیکی برای ایجاد داربست در استخوان ها برای رشد سریع تر استخوان های آسیب دیده را فراهم میساخت. هدف پروفسور بوز از ساخت این دستگاه رسیدن به روزی است که این دستگاه بتواند به وسیله نوعی عمل ایمپلنت و با استفاده از مواد طبیعی استخوان آسیب دیده را به استخوان های در حال رشد پیوند داده و حتی بتواند در ساختار استخوان های باربر بدن نیز تأثیر گذار باشد.

پرینترهای سه بعدی ماندنی هستند یا رفتنی؟

همانطور که بررسی شد مدت ها است که افراد زیادی منتظر ظهور پرینترهای سه بعدی بوده اند. این ابزارها در پول، انرژی و وقت مردم صرفه جویی می کنند. این پرینترها در بی نظیرند؛ آنها روز زمینه مدلهای اولیه واقعا کار آمد هستند و در بعضی بخشها تقریبا به روز قابل حمل تر، کاربردی تر، ارزانتر و با کیفیت تر میشوند.

این ابزارها شاید درهای جدیدی را بر روی افرادی که هیچ وقت به فکر طراحی یا مهندسی نبوده اند باز کنند. یک فرق اساسی پرینترهای سه بعدی با بقیه تکنولوژی ها این است که این ابزار آمیختهای از علم و هنر را ارائه میکند. در نتیجه می تواند هر ذهن آمادهای را که پیش از این هرگز در این حوزه نبوده است را به سمت خود بکشاند.

منابع:

2- https://zharfa3d.com/3d-printer-application-in-medicine/

4- http://www.behpu.com/article/details/345/

6- http://3dware.ir/products/3d-printers/186-3d-printing

7- http://3dware.ir/products/3d-printers/186-3d-printing

9- https://3dfast.ir /

شناسنامه مقاله :

- آدرس منبع اصلی :بدون منبع اولیه

- مترجمان و نویسنده ها : | نگار صادقی

- مدت زمان ترجمه:۳ روز

- تاریخ انتشار مقاله : تیر ۱۴۰۳

- لینک انتشار: https://cabea.ir/blog/printer-3d/